Лазерный удар: доцент МАИ — о новой технологии повышения прочности авиадеталей

Коллектив Московского авиационного института создал уникальную установку для упрочнения металлических изделий, используемых в авиационной промышленности. Как рассказал в интервью RT доцент МАИ Максим Ляховецкий, этот экспериментальный аппарат использует технологию лазерного ударного упрочнения, которая позволяет существенно увеличить ресурс и повысить надёжность деталей, включая такие важные элементы двигателя, как лопатки. Для обработки поверхности изделий применяется твердотельный наносекундный лазер, в результате воздействия которого образуются вмятины, препятствующие возникновению и росту трещин. В ближайшей перспективе в МАИ планируют создать лазерную систему, которая могла бы стабильно и надёжно работать в промышленных масштабах.

Максим Александрович, насколько мне известно, российская авиатехника отличается большой надёжностью. Ресурс отечественных самолётов и вертолётов по планеру достигает 60–80 лет. Зачем понадобилось создавать новую технологию упрочнения авиадеталей?

Да, вы правы, если речь идёт о ресурсе несущей конструкции летательного аппарата, то он измеряется десятками лет. А, например, ресурс авиационных двигателей значительно меньше и измеряется в тысячах часов, в течение которых требуются постоянный контроль их состояния и при необходимости ремонт или замена деталей.

Применительно к авиации разрабатываемая в МАИ технология позволит значительно увеличить то, что в инженерии называется усталостной прочностью. На наш взгляд, технология лазерного удара или лазерного ударного упрочнения больше всего подходит для деталей, подвергающихся экстремальным механическим нагрузкам в процессе эксплуатации.

В частности, лазерное ударное упрочнение позволит продлить ресурс такому важному элементу любого газотурбинного двигателя, как лопатка. Надёжности этих изделий всегда уделяется особое внимание, так как они производят основную работу по сжатию воздуха в компрессоре и преобразованию тепловой энергии в механическую в турбине.

Благодаря лопаткам создаётся реактивная тяга, достаточная для поднятия летательного аппарата в воздух, и чем выше качество лопаток, тем выше КПД, ресурс и надёжность силового агрегата.

Изготовление лопаток — очень трудоёмкий и высокотехнологичный процесс. Неслучайно лишь четыре страны (Россия, США, Великобритания и Франция) имеют возможность производить авиационные двигатели своими силами.

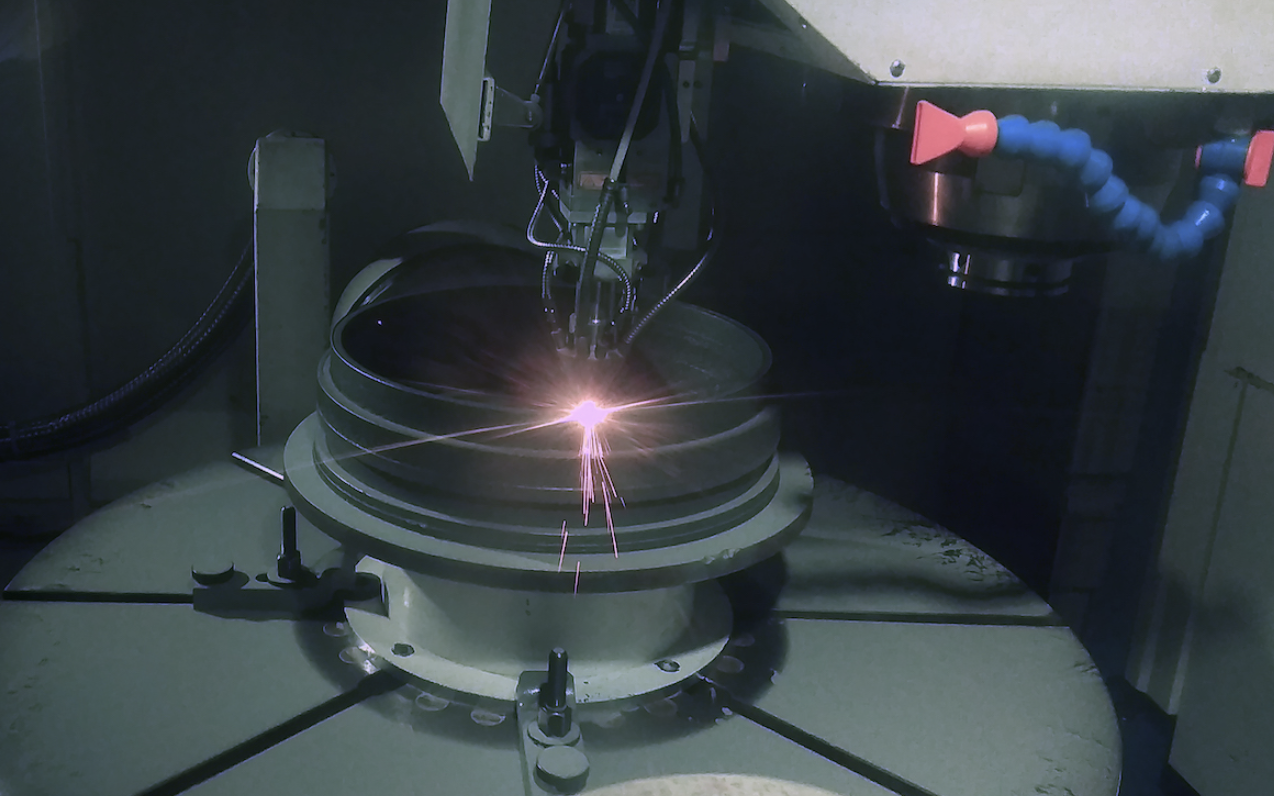

Промышленная лазерная установка / © пресс-служба холдинга «Швабе»

Повышение ресурса и надёжности лопаток — одна из основных задач, которую мы пытаемся решить. Почему это так важно?

На современных пассажирских самолётах двигатели располагаются на крыле. В тракт силового агрегата часто попадают посторонние предметы: от песка до птиц. В результате на кромках лопаток образуются повреждения в виде забоин, что в дальнейшем может привести к образованию трещин и даже разрушению лопаток в полёте.

В чём суть технологии лазерного упрочнения и её уникальность?

Для получения эффекта упрочнения в металле мы используем твердотельный наносекундный лазер с большой плотностью мощности (порядка 10 ГВт/см²). Этот тип лазеров стал совершенствоваться благодаря экспериментам в области термоядерного синтеза.

После специальной подготовки обрабатываемой детали излучение твердотельного наносекундного лазера инициирует на её поверхности микровзрыв, ударная волна от которого передаётся в металл.

Это явление было впервые описано ещё в советские годы сотрудниками Физического института им. П.Н. Лебедева РАН Гургеном Аскаряном и Евгением Морозовым, а также Львом Миркиным из МГУ. Однако практическое приложение этим явлениям в технологии было найдено только в начале 1990-х годов.

Ударная волна от микровзрыва приводит к образованию локальной зоны пластической деформации на поверхности. Если говорить по-простому, то в детали образуется небольшая вмятина. Металл внутри вмятины становится как бы сжатым. Последовательная обработка поверхности и образование множества таких зон приводит к формированию слоя сжатого металла.

Если на поверхности детали возникнет дефект в виде зарождающейся трещины, то скорость её роста вглубь металла будет значительно снижена за счёт «обжатия» трещины слоем модифицированного металла. В результате деталь становится значительно прочнее.

А в чём заключаются недостатки существующей технологии упрочнения?

На отечественном и зарубежном производстве достаточно давно применяются дробеударные методы. Это хорошо освоенная и широко применяемая технология упрочнения.

Её суть состоит в ударном воздействии на поверхность детали металлических или керамических шариков, которые разгоняются воздухом, крыльчаткой (вращающимися частями различных механизмов) или каким-либо иным способом, который приводит к деформации поверхности металла. Недостатком дробеударных методов являются невысокие (по сравнению с лазерным ударом) глубина и величина сжатия слоя металла, примерно в 2–6 раз меньше.

К какому результату вы сейчас пришли?

Весной прошлого года мы начали сотрудничать с АО «ОДК-Авиадвигатель» в разработке технологического процесса лазерной ударной обработки лопаток газотурбинного двигателя. В рамках этой работы была создана первая российская экспериментальная установка для обработки деталей.

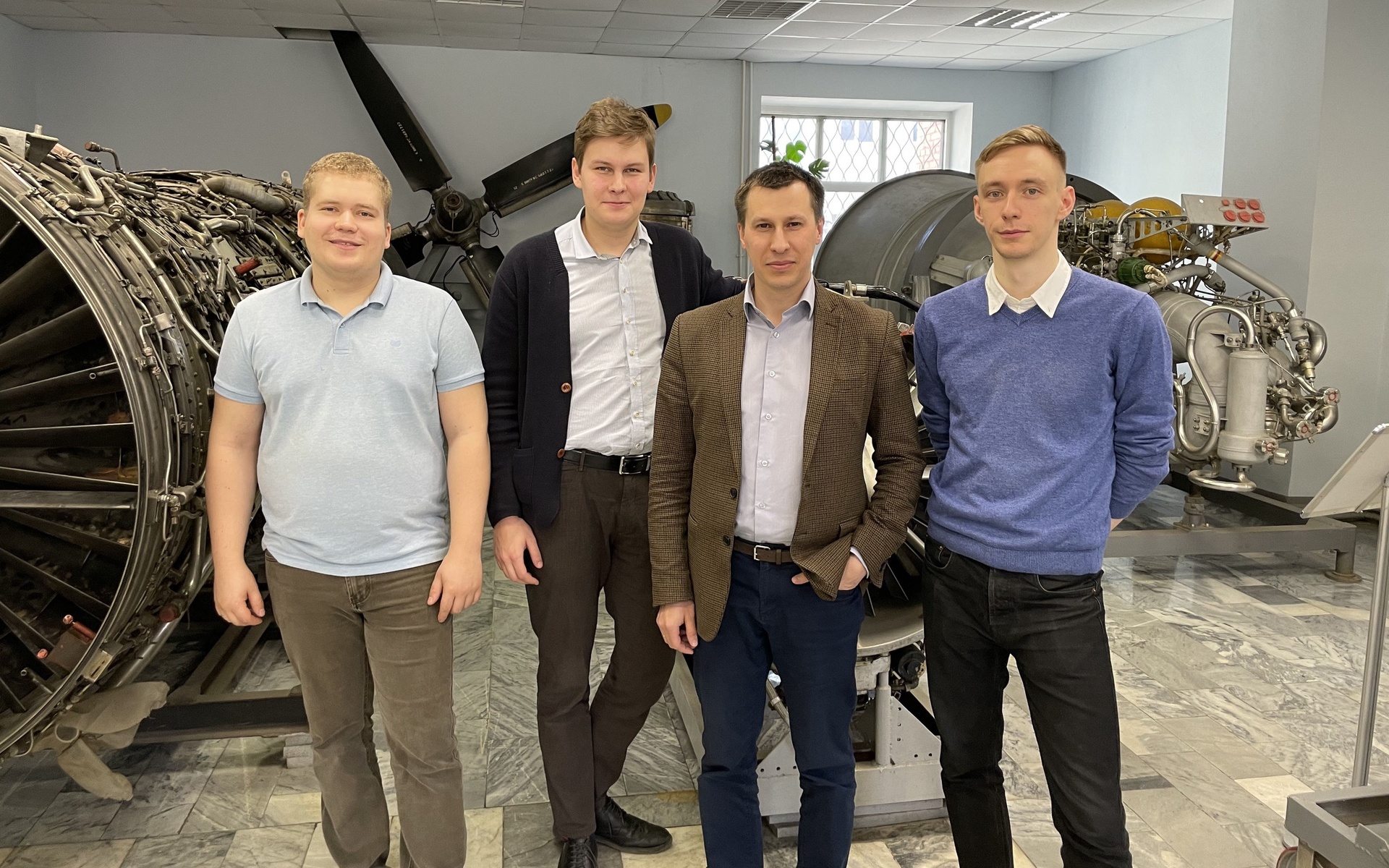

Максим Ляховецкий (второй справа) с инженерами кафедры 205 «Технология производства двигателей летательных аппаратов» / © пресс-служба МАИ

В последнее время в авиации всё чаще применяются детали из композиционных материалов, в том числе и лопатки. Нужна ли таким элементам двигателя технология лазерного удара?

Композиты — это отдельный мир, где действуют свои законы и используются особые технологии производства. Типичная композитная деталь представляет собой переплетённые волокна, скреплённые между собой связующим веществом.

Если адгезия (в данном контексте — связь между волокнами и связующим) плохая, то прочность и надёжность детали будет низкой. Чтобы проверить композит на прочность, часто применяется так называемый разрушающий контроль. Например, недавно он проводился с кессоном — силовым элементом композитного крыла МС-21.

Применительно к композитам на основе технологии лазерного удара нельзя упрочнить деталь, но можно разработать процесс контроля адгезии, который позволит оценивать качество с помощью лазерного удара. Думаю, что такая технология благодаря своей точности может вполне найти нишу в производстве композитных деталей.

Для каких ещё деталей авиадвигателя, помимо лопаток, будет актуальна технология лазерного удара?

В авиационном двигателе технология лазерного удара может повысить усталостную прочность диска, в который устанавливаются лопатки, и вала, к которому крепится сам диск. Большое значение технология имеет для упрочнения шлицевых и зубчатых соединений, обеспечивающих передачу вращающего момента.

Все эти детали подвержены большим знакопеременным нагрузкам (резкие перепады в механических нагрузках. — RT), а значит, чувствительны к развитию усталостных трещин. Таким образом существует достаточно большая номенклатура деталей авиационного двигателя, которые требуют упрочнения с помощью технологии лазерного удара.

Насколько планируется повысить прочность деталей?

Сейчас мы находимся на этапе проведения испытаний и как раз стремимся понять точные цифры повышения усталостной прочности, чтобы оценить эффективность разработанных режимов. Заказчик ожидает, что технология покажет улучшения не менее чем на 20% по сравнению с традиционными методами. По некоторым сведениям, можно достигнуть улучшения и до 100% относительно штатных технологических процессов.

Но насколько в принципе важно на практике существенно повышать прочность деталей? Ведь многие комплектующие порой проще заменить на новые…

Во-первых, ситуации бывают разные, и, к сожалению, не редки случаи разрушения деталей в полёте. Поэтому важно повышать надёжность элементов такой ответственной техники.

Во-вторых, существует большое число изделий, относящихся к энергетическому оборудованию (газотурбинные установки, газоперекачивающие аппараты, нефтепромысловое оборудование и пр.), которые работают в местах, куда не так просто добраться, а тем более провести качественный ремонт. То есть в данном случае надёжность работы агрегатов также имеет определяющее значение.

Промышленный станок с использованием лазерной энергии / © rostec.ru

Можно ли говорить, что ваша технология универсальна и может потенциально получить более широкое применение?

По сути, она может применяться для повышения прочности любых металлических изделий, работающих в условиях знакопеременных нагрузок. Помимо авиации, технология лазерного удара может быть востребована для повышения прочностных характеристик энергетических установок, силовых агрегатов морского базирования, оборудования АЭС, агрегатов и узлов космических аппаратов, газодобывающего и нефтепромыслового оборудования и др.

С другой стороны, для отраслей промышленности, где нет серьёзных проблем с заменой комплектующих и техобслуживанием, технология лазерного ударного упрочнения может быть избыточной.

Можно ли говорить, что эта технология в целом достаточно дорогая? Реально ли её внедрить в промышленных масштабах?

Не скрою, что технология лазерного удара значительно дороже дробеударного метода. Положительный эффект для потребителя достигается главным образом за счёт значительного увеличения ресурса эксплуатации оборудования, которое становится более неприхотливым и стойким к воздействию факторов окружающей среды.

Доведение технологии лазерного удара до промышленного использования — наша ключевая задача. Сейчас с этой целью мы проводим соответствующие НИР (научно-исследовательские работы) и ОКР (опытно-конструкторские работы).

Текущей основной задачей является создание отечественной лазерной системы, которая могла бы стабильно и надёжно работать в условиях производства. У нас есть полное видение того, как адаптировать её для промышленной эксплуатации. Для этого мы используем широкую кооперацию и стараемся интегрировать все лучшие технические решения и практики.